Per scegliere la punta elicoidale giusta per il tuo progetto, devi tenere in considerazione tre fattori chiave: materiale, rivestimento e caratteristiche geometriche. Ognuno di questi elementi gioca un ruolo cruciale nelle prestazioni e nella durata della punta. Ecco come prendere una decisione consapevole.

Materiale

1. Acciaio rapido (HSS):

L'acciaio rapido (HSS) è parte integrante degli utensili da taglio da oltre un secolo, apprezzato per la sua ampia applicazione e la sua convenienza. Le punte in HSS sono note per la loro versatilità, e si adattano bene sia ai trapani manuali che alle piattaforme stabili come i trapani a colonna. Un vantaggio fondamentale dell'HSS è la sua capacità di riaffilatura, che aumenta la longevità delle punte e lo rende una scelta conveniente anche per gli utensili da tornio. Inoltre, l'HSS è disponibile in diverse qualità, ciascuna con diverse composizioni elementari per soddisfare specifiche esigenze di taglio. Questa varietà di qualità di acciaio aumenta l'adattabilità dell'HSS, rendendolo un componente versatile ed essenziale in diverse lavorazioni meccaniche.

2. Cobalto HSS (HSSE o HSSCO):

Rispetto all'HSS tradizionale, l'HSS al cobalto mostra una durezza e una resistenza al calore superiori. Questo miglioramento delle proprietà porta a una resistenza all'abrasione significativamente maggiore, rendendo le punte in HSSE più durevoli ed efficienti. L'incorporazione del cobalto nell'HSSE non solo contribuisce alla sua maggiore resistenza all'abrasione, ma ne aumenta anche la durata complessiva. Proprio come l'HSS standard, le punte in HSSE mantengono il vantaggio di essere riaffilabili, il che ne prolunga ulteriormente la durata utile. La presenza di cobalto nell'HSSE rende queste punte particolarmente adatte per lavori di foratura più impegnativi, dove durata e resistenza all'abrasione sono essenziali.

3. Carburo:

Il carburo è un composito a matrice metallica, costituito principalmente da carburo di tungsteno con vari leganti. Supera significativamente l'HSS in termini di durezza, resistenza al calore e resistenza all'abrasione. Sebbene più costosi, gli utensili in carburo eccellono in termini di durata e velocità di lavorazione. Richiedono attrezzature specializzate per la riaffilatura.

Rivestimento

I rivestimenti delle punte da trapano variano notevolmente e vengono scelti in base all'applicazione. Ecco una breve panoramica di alcuni rivestimenti comuni:

1. Non patinato (brillante):

È il colore più comune per le punte da trapano HSS. Ideali per materiali teneri come leghe di alluminio e acciaio a basso tenore di carbonio, gli utensili non rivestiti sono i più convenienti.

2. Rivestimento in ossido nero:

Offre una migliore lubrificazione e resistenza al calore rispetto agli utensili non rivestiti, migliorandone la durata di oltre il 50%.

3. Rivestimento in nitruro di titanio (TiN):

Le punte rivestite in titanio offrono ottime prestazioni in molti scenari applicativi grazie alle loro caratteristiche prestazionali uniche. Innanzitutto, il rivestimento migliora la durezza e la resistenza all'abrasione, consentendo alla punta di rimanere affilata durante la foratura di materiali più duri e garantendo una maggiore durata. Queste punte riducono l'attrito e l'accumulo di calore, aumentando l'efficienza di taglio e proteggendo la punta dal surriscaldamento. Le punte rivestite in titanio sono adatte all'uso con molti materiali, come acciaio inossidabile, alluminio e legno, rendendole ideali per applicazioni ingegneristiche e domestiche. Inoltre, queste punte penetrano nei materiali più velocemente e in modo più pulito, garantendo una superficie di taglio più pulita. Sebbene le punte rivestite in titanio possano costare di più rispetto alle punte tradizionali, la loro elevata efficienza e la lunga durata le rendono un buon ritorno sull'investimento per applicazioni che richiedono un'elevata resistenza all'abrasione e un taglio preciso.

4. Rivestimento in nitruro di alluminio e titanio (AlTiN):

In primo luogo, i rivestimenti AlTiN sono estremamente resistenti al calore, il che consente loro di eccellere nel taglio ad alta velocità e nella lavorazione di leghe resistenti alle alte temperature. In secondo luogo, questo rivestimento migliora significativamente la resistenza all'abrasione e prolunga la durata dell'utensile, soprattutto nella lavorazione di materiali duri come acciaio inossidabile, leghe di titanio e leghe a base di nichel. Inoltre, il rivestimento AlTiN riduce l'attrito tra la punta e il pezzo, migliorando l'efficienza di lavorazione e contribuendo a ottenere una superficie di taglio più liscia. Presenta inoltre una buona resistenza all'ossidazione e stabilità chimica, consentendo di mantenere le prestazioni in ambienti di lavoro difficili. Nel complesso, le punte rivestite AlTiN sono ideali per applicazioni di lavorazione ad alta velocità e alta precisione e sono particolarmente adatte alla lavorazione di materiali duri che rappresentano una sfida per le punte convenzionali.

Caratteristiche geometriche

1. Lunghezza:

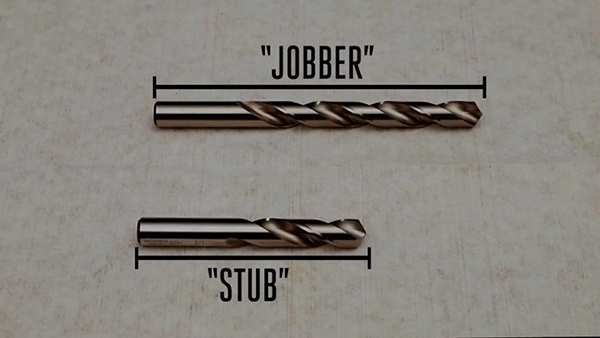

Il rapporto tra lunghezza e diametro influisce sulla rigidità. Scegliere una punta con una lunghezza del tagliente sufficiente per l'evacuazione del truciolo e una sporgenza minima può migliorare la rigidità e la durata dell'utensile. Una lunghezza del tagliente insufficiente può danneggiare la punta. Esistono diversi standard di lunghezza tra cui scegliere sul mercato. Alcune lunghezze comuni sono Jobber, Stubby, DIN 340, DIN 338, ecc.

2. Angolo della punta di foratura:

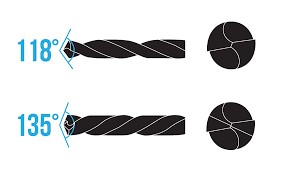

L'angolo di punta di 118° è comune per metalli teneri come acciaio a basso tenore di carbonio e alluminio. In genere non ha capacità di autocentraggio e necessita di un foro pilota. L'angolo di punta di 135°, con la sua caratteristica di autocentraggio, elimina la necessità di un foro di centraggio separato, con un notevole risparmio di tempo.

In conclusione, la scelta della punta elicoidale giusta implica un bilanciamento tra i requisiti del materiale da forare, la durata e le prestazioni desiderate della punta e i requisiti specifici del progetto. Comprendere questi fattori ti garantirà di scegliere la punta più efficace ed efficiente per le tue esigenze.

Data di pubblicazione: 10-gen-2024